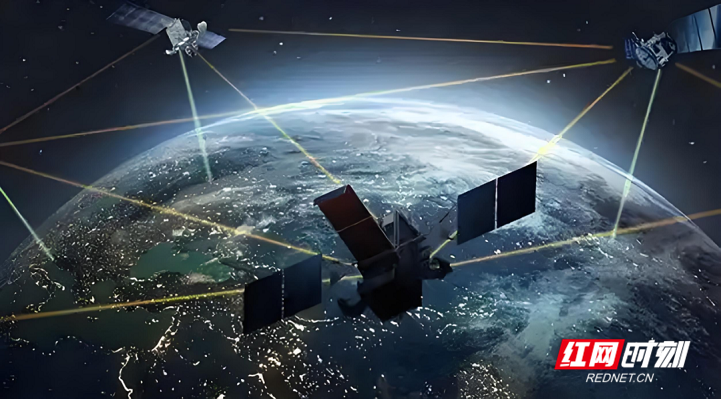

卫星背后有着超精密光学核心技术的支撑。

红网时刻新闻记者 陈雪骅 长沙报道

第四届北斗峰会将于9月下旬在长沙举行,其中与北斗卫星相关的话题又引发热议。

无论是导航卫星,还是通信卫星,抑或科学探测卫星,它们身上都装着一种能够洞察万物的“眼睛”,这“眼睛”背后隐藏着核心技术——超精密光学系统。

鲜为人知的是,这些肩负着国家战略的卫星,其核心子系统的关键部件和核心技术,竟有80%来自湖南一家创立仅4年的超精密制造新锐公司——天创精工。

短时间攻克技术壁垒

超精密光学元件,被称作太空探测的“眼睛”,其精度直接决定着高端装备的性能水平。但由于超精密抛光工艺涉及多学科交叉,技术壁垒极高,成为长期制约我国高端装备发展的“卡脖子”难题。

面对这一挑战,湖南高新创投集团采取“科技+资本+人才”协同推进产业发展模式,联合在湘某知名高校超精研发团队,于2021年9月牵头成立天创精工。

天创精工瞄准“卡脖子”技术,专攻超精密高端制造。

公司创立以来,天创精工加速布局光学元件超精密加工、光学系统设计装调、新一代离子束装备研发制造三大业务板块,瞄准“卡脖子”技术,专攻超精密高端制造。让业界震惊的是,天创精工仅用3年时间便实现了以铝镜为代表的金属光学元件超精密加工技术国内第一的突破,闯出了一条从“跟跑”到“领跑”的突围之路。

“我们要让中国卫星的‘眼睛’更加明亮,不仅要看得清、看得远,更要不受制于人。”天创精工副总经理兼技术研发部部长张汉强表示。

精度相当于头发丝直径的“几千分之一”

在天创精工宽阔的恒温恒湿洁净车间,一个个金属圆盘正在完成最后工序。这些锃光瓦亮的“反射镜”,将用于我国低轨卫星激光通信系统,助力中国“星网”计划实现“星间对话”。这也意味着,我国空天地一体化通信网络最核心的卫星子系统彻底实现自主可控。

超高精度应用的背后,源于对“毫厘之差”的极致追求。

“常规铝镜加工方法(单点金刚石车削),精度只能做到63纳米。我们引入小磨头、磁流变和离子束等确定性抛光工艺,来降低环境振动和切削变形的影响,让它一步步达到纳米级、亚纳米级。”张汉强举例说,目前公司生产的单晶硅镜面形精度甚至可以达到6纳米以下、表面粗糙度1纳米以下,相当于头发丝直径的几千分之一。

天创精工办公楼。

目前全球内能够批量研制这种金属光学元件的企业屈指可数。天创精工目前的设备条件、加工能力、研究队伍均达世界一流水平,成为高校尖端科技成果转化和产业化项目标杆。

其用于空间相机、激光通信的光学系统设计装调技术已达国际先进水平;超高精度铝合金镜、单晶硅镜等光学元件加工水平达国内第一;依托国家发改委、工信部、科技部多项科研项目,公司新一代离子束装备研发制造取得重大突破,可解决不同陡度、不同材料的光学元件纳米级精度加工难题。

4年来,天创精工聚焦星载光学系统及光学载荷地检系统、半导体核心装备零部件、天文观测大镜等方向,构建了“元件加工-系统集成-装备制造”产业体系,目前产品已覆盖航空航天、半导体、工业、民生等多个领域。

天创精工研发的尖端技术,可让太空卫星不受电磁干扰影响,实现“隐身”行动,化身“太空侦探”完成对地观测,同时赋能飞行器光电吊舱,实现百公里外目标锁定与精准打击。

从“天上飞”到“地上用”,从高校实验室的尖端成果,到产业化落地的“国之利刃”,仅仅4年时间,天创精工便以“纳米级”工艺在太空中构筑起自主可控的“中国精度”防线,创造了业界奇迹。

来源:红网

作者:陈雪骅

编辑:黄舒婷

本文为政务频道原创文章,转载请附上原文出处链接和本声明。

时刻新闻

时刻新闻